Aquest article us ofereix una introducció completa als requisits del procés de cocció de la placa de circuits PCB i recomanacions d'estalvi d'energia.Amb la crisi energètica global cada cop més greu i l'enfortiment de les regulacions mediambientals, els fabricants de PCB han proposat requisits més elevats per al nivell d'estalvi d'energia dels equips.La cocció és un procés important en el procés de producció de PCB.Les aplicacions freqüents consumeixen grans quantitats d'electricitat.Per tant, actualitzar l'equip de cocció per millorar l'estalvi d'energia s'ha convertit en una de les maneres dels fabricants de plaques PCB per estalviar energia i reduir costos.

El procés de cocció gairebé recorre tot el procés de producció de plaques de circuits PCB.El següent us presentarà els requisits del procés de cocció per a la producció de plaques de circuits PCB.

1. Els passos del procés necessaris per a la cocció de plaques PBC

1. La laminació, l'exposició i l'enrossament en la producció de panells de capa interior requereixen entrar a la sala d'assecat per coure.

2. L'orientació, el tall i la mòlta després de la laminació són necessaris per eliminar la humitat, el dissolvent i l'estrès intern, estabilitzar l'estructura i millorar l'adhesió i requerir un tractament de cocció.

3. El coure primari després de la perforació s'ha de coure per promoure l'estabilitat del procés de galvanoplastia.

4. El pretractament, la laminació, l'exposició i el desenvolupament en la producció de la capa exterior requereixen calor de cocció per impulsar reaccions químiques per millorar el rendiment del material i els efectes de processament.

5. La impressió, la cocció prèvia, l'exposició i el desenvolupament abans de la màscara de soldadura requereixen la cocció per garantir l'estabilitat i l'adhesió del material de la màscara de soldadura.

6. El decapat i la impressió abans d'imprimir el text requereix la cocció per afavorir la reacció química i l'estabilitat del material.

7. La cocció després del tractament superficial de l'OSP és crucial per a l'estabilitat i l'adhesió dels materials OSP.

8. S'ha de coure abans de l'emmotllament per assegurar la sequedat del material, millorar l'adhesió amb altres materials i assegurar l'efecte d'emmotllament.

9. Abans de la prova de la sonda voladora, per tal d'evitar falsos positius i judicis equivocats causats per la influència de la humitat, també es requereix un processament de cocció.

10. El tractament de cocció abans de la inspecció FQC és evitar que la humitat a la superfície o a l'interior de la placa PCB faci que els resultats de la prova siguin imprecisos.

2. El procés de cocció generalment es divideix en dues etapes: cocció a alta temperatura i cocció a baixa temperatura:

1. La temperatura de cocció a alta temperatura es controla generalment al voltant de 110°C, i la durada és d'unes 1,5-4 hores;

2. La temperatura de cocció a baixa temperatura es controla generalment al voltant dels 70°C, i la durada és de 3-16 hores.

3. Durant el procés de cocció de la placa de circuits PCB, cal utilitzar els següents equips de cocció i assecat:

Forn de túnel vertical que estalvia energia, línia de producció de cocció d'elevació de cicles totalment automàtica, forn de túnel d'infrarojos i altres equips de forn de plaques de circuits impresos.

S'utilitzen diferents formes d'equips de forn de PCB per a diferents necessitats de cocció, com ara: obturació de forats de placa de PCB, cocció de serigrafia de màscara de soldadura, que requereix operacions automatitzades de gran volum.Els forns de túnel que estalvien energia s'utilitzen sovint per estalviar molta mà d'obra i recursos materials alhora que aconsegueixen una alta eficiència.L'operació de cocció eficient, l'alta eficiència tèrmica i la taxa d'utilització d'energia, econòmica i respectuosa amb el medi ambient, s'utilitza àmpliament a la indústria de plaques de circuit per a la pre-cocció de màscara de soldadura i la post-cocció de text de plaques de PCB;en segon lloc, s'utilitza més per coure i assecar la humitat de la placa PCB i l'estrès intern.Es tracta d'un forn de circulació d'aire calent vertical amb un cost d'equip més baix, una petita empremta i apte per a la cocció flexible de múltiples capes.

4. Solucions de cocció de plaques de circuits PCB, recomanacions d'equips de forn:

En resum, és una tendència inevitable que els fabricants de plaques de circuits PCB tinguin requisits cada cop més alts per als nivells d'estalvi d'energia dels equips.És una direcció molt important per millorar els nivells d'estalvi d'energia, estalviar costos i millorar l'eficiència de la producció mitjançant l'actualització o la substitució d'equips de procés de cocció.Els forns de túnel que estalvien energia tenen els avantatges d'estalvi d'energia, protecció del medi ambient i alta eficiència, i actualment s'utilitzen àmpliament.En segon lloc, els forns de circulació d'aire calent tenen avantatges únics en plaques de PCB de gamma alta que requereixen una cocció d'alta precisió i neteja, com ara plaques portadores IC.A més, també tenen raigs infrarojos.Els forns de túnel i altres equips de forn són actualment solucions d'assecat i curat relativament madures.

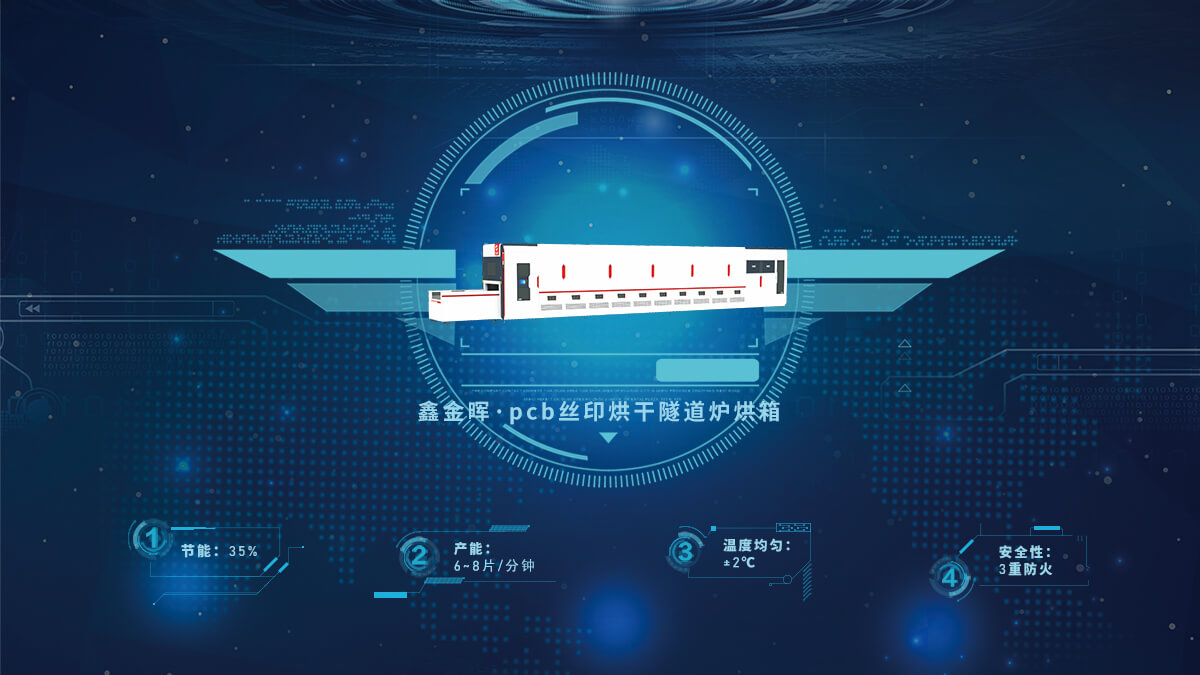

Com a líder en estalvi d'energia, Xinjinhui innova contínuament i porta a terme una revolució de l'eficiència.L'any 2013, l'empresa va llançar el forn túnel del forn de serigrafia de tipus túnel de text PCB de primera generació, que va millorar el rendiment d'estalvi d'energia en un 20% en comparació amb els equips tradicionals.El 2018, l'empresa va llançar encara més el forn de túnel posterior a la cocció de text PCB de segona generació, que va aconseguir una millora del 35% en estalvi d'energia en comparació amb la primera generació.El 2023, amb l'èxit de la investigació i el desenvolupament d'una sèrie de patents d'invenció i tecnologies innovadores, el nivell d'estalvi d'energia de l'empresa ha augmentat fins a un 55% en comparació amb la primera generació, i ha estat afavorit per moltes de les 100 principals empreses del PCB. indústria, inclosa Jingwang Electronics.Aquestes empreses han estat convidades per Xin Jinhui a visitar i comunicar-se amb els panells de prova de fàbrica.En el futur, Xinjinhui també llançarà més equips d'alta tecnologia.Si us plau, estigueu atents i també podeu trucar-nos per consultar-nos i demanar una cita per visitar-nos per comunicar-nos cara a cara.

Hora de publicació: 11-mar-2024